2014年初,LG宣布今年OLED 8.5代線試驗線的成品率渴望達到70%。而在三星的5.5代線,小尺寸線上,OLED面板的成品率已經高達八九成。這是關于成品率最新的數據。

成品率的本質,不是能不能制造出來的問題;是制造過程中質量控制的問題。成品率的提升,在于積累大量的制造經驗:知道哪些參數和工藝步驟設計,在何種條件下出現何種問題,概率是多少。這一過程的實現必須以時間積累為前提,以大量玻璃基板的投入和生產為基礎。而目前僅有三星和LG擁有8.5代OLED試驗線,而且這些所謂的試驗線都沒有滿產。這就是為何OLED產品提升成品率緩慢的原因所在。

今天對OLED產品成品率的擔心,并非是一種特殊的現象。這種擔心也曾經出現在液晶和等離子顯示產品上。

02年和03年,大多數彩電和顯示企業都判斷液晶技術難以突破大尺寸化的成品率極限。04年的時候,夏普量產型6代線的實施,使得這種判斷出現了動搖。但是持觀望情緒的認識依然占據大多數。直到05年夏普推出45寸液晶電視,徹底打破液晶不能大型化的神話,行業才幡然悔悟。這個過程中,夏普液晶6代線也經歷了從兩成到七成成品率的爬坡階段。即便如此,2005年底的時候,夏普6代線切割60寸產品的信心依然不足。直到2006年,松下才徹底接受液晶是等離子在大尺寸領域的有力競爭者這樣一個事實。

即便是在以“擅長大尺寸”自居的等離子電視上,成品率問題也曾經是一個巨大的苦惱。比如全球第一款商業化的等離子電視是1996年松下推出的26英寸產品TH-26PD1,此后直到2004年等離子電視才實現推出80寸級別的產品,并把主要尺寸定位在42-70寸之間。小尺寸等離子的問題主要是分辨率很低,這樣的產品幾乎沒有商業價值,但是受制于制程成品率,等離子也不得不從小尺寸量產開始爬坡。

等離子顯示成品率爬坡的另一個例子是42英寸的高清和全高清產品。早期,為了照顧等離子電視的分辨率弱勢,日本高清電視標準甚至都進行了妥協。在42英寸等離子上,日立為了能實現滿足更高分辨率標準,并與流行的720p和1080p視頻源匹配甚至推出了“隔行刷新”,這種老掉牙的技術規范產品;即便等離子大王松下,首款全高清42英寸等離子電視,也不得不以犧牲亮度為代價來實現。

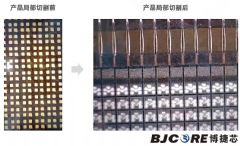

以上這些關于液晶和等離子顯示的案例,充分說明成品率是大多數高新科技制造業面臨的問題之一。但是他只是一個初始問題,成品率總會找到能克服的工藝配比。當工藝和設備更為穩定的時候,成品率就不會是問題。不僅顯示面板如此,半導體IC也是、德州儀器的DMD微機電芯片也是如此、索尼的LCOS光閥也是如此、早期的CMOS和CCD光電傳感器也是如此……

成品率不是行不行的問題,而是能做的多好的問題。成品率這個概念尤其是適用“熟能生巧”的規律。即便是現在最成熟的液晶技術,一條新生產線,依然要經過成品率的爬坡期:達到滿產狀態至少需要6個月到1年的時間。對于還處于探索階段的OLED大尺寸面板,這個過程從2012年到現在,兩年多的時間,并不長。而且LG等期望實現的是從5.5代線到8.5代線的直接跳躍,而不是5、6、7、8這種漸進式的發展。筆者認為,OLED8.5代線成品率提升拖延時間過長,與業界想一步登天,直接解決大尺寸線問題,而不是重復液晶時代那種小步快跑、小步爬坡的過程,有直接關系。

對于OLED面板成品率問題的另一種假設性的解釋是:目前5.5代線已經快遍地開花,所有問題都已經解決。那么像三星等將目標集中到6代線上——不是大躍進,只是世代稍稍提升一些,那么成品率就會更容易解決。因為可以很好的吸收5.5代線的經驗和技術。如果產業界,采用這種慎重的迭代升級方法,從6代線開始OLED的大型化過程:一塊玻璃基板切割兩塊60寸,或者一塊70寸的單元,大尺寸OLED電視的量產就會快的多。

康佳平板電視

康佳平板電視 創維平板電視

創維平板電視

LG平板電視

LG平板電視 海信平板電視

海信平板電視 WAP手機版

WAP手機版 建議反饋

建議反饋 官方微博

官方微博 微信掃一掃

微信掃一掃 PjTime

PjTime