當“雙碳”目標成為國家戰略,制造業綠色轉型不再是選擇題而是必答題。

2024年初,工信部等七部門聯合發布《關于加快推動制造業綠色化發展的指導意見》,明確提出到2030年制造業綠色低碳轉型要取得顯著成效。工業制造業占社會總能耗比例最高,是節能減排的主陣地。其次是建筑業,尤其是中央空調系統占全社會總能耗可達12%~18%,節能減排的空間巨大。

在空調行業,海信日立在綠色智能化轉型方面的成功探索,一舉打破制造業及建筑運行兩大領域的節能桎梏。9月16日,世界經濟論壇(WEF)公布了最新一批“可持續燈塔工廠”名單,海信日立黃島工廠榮膺桂冠,成為全球空調行業首座“可持續燈塔工廠”和唯一的“雙燈塔”工廠,引起全球矚目。據了解,可持續燈塔工廠是制造業中兼具智能制造與可持續發展能力的頂尖示范企業,代表全球制造業在數字化與碳中和領域的最高水準,目前全球僅有27家企業入選,被譽為“燈塔中的燈塔”。

短短一年內,海信日立先后斬獲“燈塔工廠”和“可持續燈塔工廠”兩項頂級認證,不僅為行業樹立起綠色智能轉型的標桿,也成為全球綠色智造塔尖工廠。

破局之鑰:空調產業全價值鏈碳管理的中國方案

一直以來,空調不僅在使用期間會帶來電力需求的激增,而且在生產、運輸、空調冷媒泄漏與回收整個生命周期都會產生大量碳排放。然而,由于空調產業鏈復雜,實現從原材料到冷媒回收的全鏈條碳足跡管控復雜度極高,是空調行業破局雙碳的關鍵。

作為行業領軍企業,海信日立積極響應國家“2030/2060雙碳目標”,優化自身技術,積極賦能空調上中下游產業節能減排,提出“2038年實現自運營碳中和,2050年全價值鏈碳中和”的目標,力求先于國家實現自身雙碳目標,為全行業做出表率。圍繞這一目標,海信日立將打造全球領先的智能制造能力作為核心,完成了自身從自動化、數字化到深度智能化的全面轉型,并以技術創新為支點撬動全鏈條減碳杠桿。

在建筑能耗中,空調系統能耗占比超 40%,空調產品本身的節能性、建筑負荷匹配的合理性、不同使用場景下的自適應性,是節能的關鍵。在產品端,海信日立以AI技術為城市建筑的空調系統賦予“預見未來、洞察過去”的智能決策引擎。

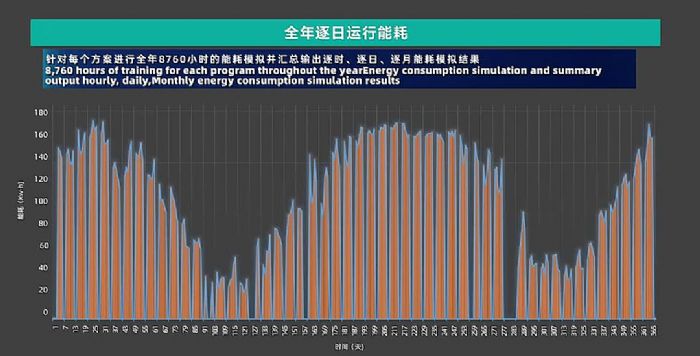

海信日立結合2億+大數據,借助自主研發的產品能效仿真平臺與碳管理平臺通過多維度數據分析、仿真模擬與碳排優化,實現產品平均功耗降低4.8%。選型環節結合建筑模型與氣象數據,完成8760h負荷計算,能耗模擬精度提升50%;使用環節采用AI自適應調節方案,能耗下降31.2%,并首創AI預診斷模型,通過物聯網實時監測機組狀態,主動預警故障并提供維修建議,使平均維修時間縮短45%以上,推動中央空調向低碳智能化發展。

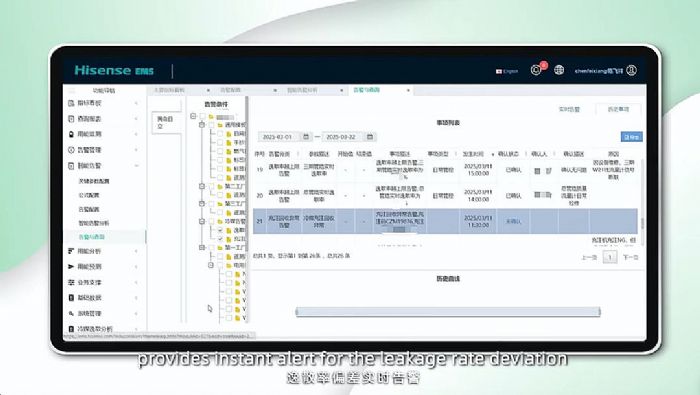

海信日立還搭建ECO-B能源和運維管理平臺,構建可持續燈塔工廠的數字底座。系統實現了客戶端百萬級設備數據采集,融合建筑負荷與空調能效仿真系統、建筑負荷預測的AI自適應調節、產品運行故障預知保養等技術,為精準碳管理提供神經中樞。

在中央空調的工藝端,制冷劑被譽為難以捉摸的“幽靈”。海信日立通過物聯網感知、大數據分析等技術的深度融合,構建了一套覆蓋冷媒全生命周期的智能管控體系,將無形的冷媒流動變得完全可視、精準可控,讓“零損耗制造”在制冷劑管理領域從愿景變為觸手可及的現實。

聚焦工廠自身用能,海信日立做到了100%產線重點用能設備智能儀表數采覆蓋,進行多維度單耗數據統計分析,實現指標線上閉環管理,閉環率提升30%以上。工廠還建立多維度產品能耗評估模型,精準定位高效生產線體,智能推薦產品-線體匹配方案,產品平均單耗降幅13.3%,減碳3457噸,相當于種植約7.5萬棵樹,真正實現綠色工單生產。

在追求高質量發展的征途上,海信日立還主動承擔起產業鏈承上啟下的關鍵作用,無償將前沿綠色低碳技術與解決方案賦能給下游供應商,推動130多家供應商和客戶企業完成240多個降碳項目后,又向行業成功復制,達成價值鏈減碳共588萬噸,相當于植樹造林160萬畝,讓減碳從單點突破進化為網絡協同。這一成功路徑,解決了中小企業“不會做、不愿做、不能做”的減排困局,為制造業提供了可復制的“鏈主賦能型”減碳范式,推動行業整體綠色轉型。

用戶端節能提效:化能耗黑洞為低碳管家

在用戶最關注的節能降耗層面,AI技術正成為新質生產力的典范,重塑中央空調的節能模式。海信日立率先實現 AI 技術在空調系統方案設計、設備選型、運行節能及能源管理全生命期的場景化落地,降低碳排684萬噸。

在中央空調產品設計環節,設計水平、低碳零部件選擇均影響碳排。傳統模式下,能力功耗設計測試環節、低碳原材料選型依賴人工決策,耗時費力,精準性低。海信日立基于33萬套運行機組的深度分析,提取了能效計算所需的運行時長、溫度、負荷率等關鍵參數,并依托自主研發的能效仿真平臺,通過模擬不同配置循環系統方案及全氣候條件邊界,預判設計方案的能耗表現。結合碳管理平臺對BOM材料進行碳排放優化,最終實現產品全生命周期碳排放的精準測算與設計優化。

在辦公樓、園區、廠房等建筑的運營成本中,中央空調的電費和維護費占比高達30%~40%,且存在選型容量超標的痼疾。傳統方法僅基于建筑大致用途粗略估算每平米負荷、確定空調容量,忽視每個建筑物結構布局、內部人員、設備發熱量等差異性,往往造成設備選型偏大,計算偏差高達40%,造成資源浪費。對此,海信日立ECO-B能源和運維管理平臺,實現客戶端百萬級設備數據采集,為精準碳管理提供神經中樞。基于大數據和AI智慧決策,該中樞將節能從模糊的經驗判斷,轉變為基于精準預測的科學決策,從而推動建筑空調系統從“能耗大戶”蛻變為“效率先鋒”,在保障舒適的同時,大幅降低運行能耗與碳排放,為建筑注入智能綠色的生命力。

在中央空調使用環節,針對傳統變頻控制因建筑特征和天氣間接影響室溫導致的空調能力與負荷匹配延遲問題,海信日立推出基于建筑負荷預測的AI自適應調節方案。該方案通過自動學習建筑負荷模型,實時結合天氣、室溫數據預測負荷,并同步調節制冷劑溫度、流量及送風風量,使空調與建筑負荷精準匹配,實現運行能耗下降31.2%,運行穩定性顯著提升。

空調的運維環節則是用戶心中的另一個“老大難“問題。以冷媒泄露為例,發生故障之前空調已經處于亞健康狀態,這個過程平均持續2~3個月,平均能耗增加22%卻難以被精準察覺。針對空調在運維環節的故障難感知、維修周期長等問題,海信日立在業內首創AI預診斷模型,通過物聯網技術實時采集空調機組的運行狀態數據,支持AI 模型預測出故障后觸發系統預警,同時提供故障原因和維修建議。在此基礎上,再通過人工輔助決策和后期遠程監控完成售后閉環,讓被動的售后維修變為主動精準治療。在整套運維系統的支持下,實現年平均降碳156.2萬噸/10年。

冷媒管理創新:空調制冷劑的綠色閉環

冷媒管理,是空調行業不容忽視的減碳主戰場之一。在產業實踐中,冷媒的供應管道、充注和回收等多個環節都存在著不同程度的冷媒逸散,帶來臭氧層破壞、溫室效應等多重環境問題。

在冷媒管理領域,海信日立是國內第一家實現冷媒提純回收再利用的品牌,首創冷媒高效回收與精準復用技術,構建了一套覆蓋全生命周期的智能管控體系,為每一克冷媒打造一條“數字閉環”的透明通道,實現冷媒零浪費。

融合大數據與物聯網技術的數據系統如同敏銳的“神經末梢”,實時采集冷媒全環節數據,形成動態數字鏡像。再由系統核心的CPK(過程能力指數)分析引擎以毫秒級精度比對充注機輸出與流量數據,實現自動校準與預警,從源頭消除設備失準導致的逸散風險。所有數據實時匯入中央全流程冷媒管理系統,這相當于一個端到端、完全可視化的冷媒“全景地圖”,實現來源-去向-狀態-消耗量全流程可視化。

最終,通過高效回收凈化與精準復用,實現“廢棄”冷媒再生的革命性突破,故障機、實驗機及生產余料的冷媒再利用率達100%。系統強大的自動監控和校準能力,徹底消除人工點檢誤差。通過這一技術,僅在傳統充注環節杜絕的冷媒逸散就高達35噸。

結語

燈塔非一日建成,遠見方能照亮未來。

海信日立黃島工廠成功完成從“制造燈塔”到“可持續燈塔”的跨越,是企業十年如一日踐行綠色承諾的必然結果,并向行業展示出可驗證的成功轉型路徑:通過自動化、數字化、智能化技術的深度融合,能夠系統性攻克空調行業可持續發展難題,實現運營優化與節能減排的雙贏。

對于此次獲評“可持續燈塔工廠”,海信集團董事長、ESG 委員會主任賈少謙表示:“可持續燈塔工廠建設是海信數字化與綠色發展雙擎戰略的鮮活實踐,更是全球空氣產業的標桿和新突破。海信將以這座雙燈塔工廠為引領,持續深耕創新,推動行業加速邁向數字化、綠色化新未來,為成就世界一流企業注入強勁動力。”

展望未來,海信日立“雙燈塔”的光芒,不僅能為行業照亮通往全球綠色智造塔尖的路徑,其標桿效應也將加速推動中國制造向可持續未來轉型的進程。

明基投影機

明基投影機 堅果投影機

堅果投影機 科視投影機

科視投影機 極米投影機

極米投影機 SONNOC投影機

SONNOC投影機 寶視來投影機

寶視來投影機 視美樂投影機

視美樂投影機 當貝投影機

當貝投影機 哈趣投影機

哈趣投影機 WAP手機版

WAP手機版 建議反饋

建議反饋 官方微博

官方微博 微信掃一掃

微信掃一掃 PjTime

PjTime